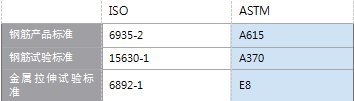

试 验标准包含一系列术语、结果名称和符号来正确标识在试验期间收集到的关键信息。为确保符合标准和正确地报告结果,充分理解这些信息非常重要。如果依据多个 标准进行试验,还必须解理它们之间的异同点。在某些情况下,标准组织可能采用不同的术语或结果名称来表示同一个特性。下表所示 为 ISO 和 ASTM 标准中发现的几个常见结果示例。从表格中可以看出它们的相同点,以及不同点。

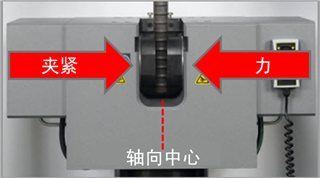

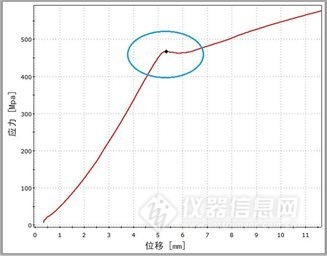

在 上文讨论试验控制的部分已指出,机器作动缸或横梁不应在屈服期间加速。这会导致屈服点在试验曲线上被“隐藏”,因为加速将导致数据趋于平滑。如果使用的是 伺服控制系统,应确保在屈服过程中根据作动缸或横梁位移执行试验控制。如果使用的是手动控制系统,应确保在屈服过程中保持恒定的横梁分离速率。如果没有看 到期望的指定屈服点,应从检查所用的试验控制入手。

如果没有使用引伸计,则必须根据试验前刻在试样上的标记手动确定伸长结果,例如上一表格中的伸长结果。如标准所述,试验后将断裂的两半试样重新放在一起,然后从试样断裂处两侧找到的标记进行手动测量。如果伸长结果出现冲突,通常需要使用手动方法解决这些冲突。

总之,手动试验方法相对简单,但严重依赖操作人员正确记录屈服点和手动测量伸长。在此过程中,每增加一个手动步骤就可能降低操作人员和系统之间结果的可重复性和再现性。这将把结果置于具有争议的风险,可能需要更多频繁的重复试验。

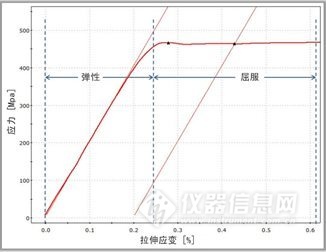

许多高级钢筋不会呈现明显的屈服点。在这种情况下,通常必须使用偏置方法确定屈服强度。这要求使用引伸计测量应变,并绘制应力-应变曲线,然后可以再确定 0.2% 偏置屈服强度 (Rp0.2)。

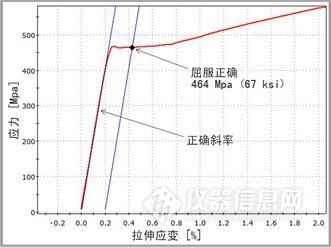

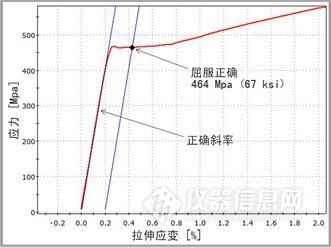

试 验标准描述将直线拟合到试验曲线的线性部分的各种方法。此线代表曲线弹性区的斜率,由于夹具夹紧和加载链拉直(如上文预加载部分所述),它可能在某个位置 与应变轴相交而不是原点。由于屈服强度取决于此线的斜率及其 X 轴截距,正确进行设置至关重要。下图(图 10)所示为适当定义的线性斜率和相应的偏置 屈服强度 (Rp0.2)。

图 10 — 正确的线性斜率线和获得的偏置屈服 (Rp0.2)

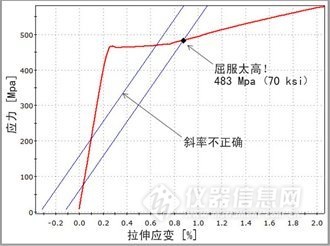

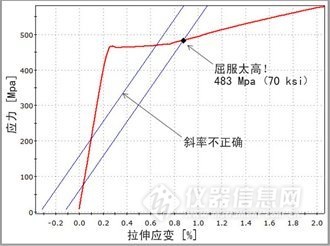

此斜率线设置不当可能导致屈服强度结果不准确而错误地造成材料不合格或合格!图 11 中的图表包括图 10 中的相同图表。不过定义线性斜率的直线没有正确地拟合到试验曲线上,因此相应的偏移屈服强度 (Rp0.2) 高于应有值。

图 11 — 不正确的线性斜率线和获得的偏移屈服 (Rp0.2)

利用线性斜率线的 X 轴截距以及应力-应变曲线的应变轴而不是原点计算(或调整)所有伸长测量也很重要。这将提高试验结果的可重复性,还可在预加载结束时根据情况对应变调零。

屈服强度 — 偏置方法 (Rp0.2)

用 于确定钢筋屈服强度的最常用偏移量是 0.2%。如标准所阐述,偏移线平行于代表曲线线性或弹性区的直线,并从此线的 X 轴截距偏移。为了确保正确偏 移,必须在屈服过程中一直准确地测量应变。对应变读数造成不利影响的任何情况 — 例如不当的引伸计设置或试验期间滑动 — 可能直接影响屈服强度结果。

屈 服期间不当的试验控制可能造成屈服强度过高。如前面所述,屈服期间加速违反试验标准。更重要的是,加速或试验速度超过标准允许的范围可能引起屈服强度值虚 高。这点在通常不产生明显屈服点的钢筋等级上不太明显,容易造成原本不合格的材料被错误地测定为合格。应通过确认采取了正确的试验控制来避免此类风险。

载荷下伸长 (EUL) 屈服

ASTM 钢 筋标准的早期版本要求获得额外的屈服强度结果,报告出 0.35% 位移时的应力。不显示明显屈服点的所有钢筋产品需要此结果,其目的是使 ASTM 标 准与美国混凝土协会 (ACI) 建筑规范保持一致。对于这一要求,ASTM 和 ACI 之间达成了进一步的协调。自 2014 年起,ASTM 钢筋 标准和 ACI 建筑规范不再要求获得这一额外的 0.35% 载荷位移 (EUL) 屈服强度结果。

伸长 — 自动方法

使用引伸计时,可以直接从应变测量中记录伸长结果,例如 Agt 或断裂后伸长百分率 (A5)。这有助于自动记录伸长结果,从而无需标记试样并在试验后手动测量。

在 自动确定 Agt 时,引伸计必须在通过最大力时保持连接状态。然后由系统试验软件自动报出最大应力点处的总应变。它还可以自动适应线性斜率线的 X 轴 截距。不过,如果引伸计是需要在断裂后拆除的手动设备,要求操作人员在最大力发生后拆除它极其危险。许多等级的钢筋在达到最大力后很快就会发生猛烈的断 裂。自动引伸计还提供在试验期间任何时间点自动拆除的另一大优势。这在保护操作人员乃至引伸计的同时,仍可自动捕获 Agt。

在自动确定断裂后伸长百分率时,引伸计通常必须经历断裂过程。然后记录试验结束时确定的断裂点处的应变。试验软件还必须能够减除应变的弹性部分,使结果更能与手动方法媲美。这取决于所遵循的标准。如果断裂位置离刀口太近,伸长结果将低于预期值,并造成不合格。

或 者,如果系统能够自动根据作动缸行程(横梁位移)获得应变,并在拆除引伸计后获得试样标距长度,则可在达到最大力后拆除引伸计。这是因为一旦达到最大力 后,系统柔度(拉伸)就不会再引起系统位移。而认为此点后发生的任何作动缸或横梁行程完全是试样伸长造成的。试验软件必须能够切换引伸计拆除点处的应变 源,并将应变测量标准化,然后才有用。关于断裂位置,还有另一个好处。由于在最大力后拆除引伸计,因此无论断裂发生在什么位置(假设在夹具中没有断裂), 根据作动缸或横梁行程测得的伸长将可以获得试样伸长。相对于让引伸计经历断裂过程,这将得到更加一致的伸长结果,需要更少的重新试验。

记住,在某些情况下仍可能需要手动伸长方法,结果不可直接与自动方法互换。在结果存在争议的情况下,通常需要采用手动方法。

总结和结论

全球和地方钢筋产品及试验标准阐明了钢筋规格和力学试验要求。它们致力于确保全世界生产的钢筋具有一致的质量。

确保遵循必需的标准,而且遵循的是最新标准对于任何拉伸试验计划来说都极为重要。为了进一步降低错误地将产品归为合格或不合格的风险,定期评估试验过程的所有方面并采取必要的纠正措施也很必要。评估应包括:

· 设备(机器、夹具、引伸计)

· 试样设备

· 设置(软件和硬件)

· 试验控制(自动或手动)

· 计算结果(自动或手动)

· 图表分析